Download hier een pdf van dit artikel.

Bij de zuivering van afvalwater is de eindverwerking van het slib een belangrijke kostenpost. Waterschappen willen kostenbesparingen realiseren door de omvang van deze stroom te beperken. Ook het terugwinnen van energie en grondstoffen uit afvalwater staat sterk in de belangstelling, zoals blijkt uit de initiatieven als de Energiefabriek en de Grondstoffenfabriek.

Naast verbeteringen in de waterlijn, kunnen aanpassingen in de sliblijn bijdragen aan een duurzame energieproductie, nutriëntenterugwinning en kostenbesparingen. Sustec uit Wageningen is op deze trends ingesprongen door twee nieuwe technologieën te ontwikkelen: de TurboTec® continue thermische drukhydrolyse (TDH) en de NutriTec® fosfaat- en ammoniumterugwinning. Beide processen worden in de sliblijn toegepast. Het NutriTec® proces wordt in de centraatlijn van de slibontwatering geplaatst, het TurboTec® proces is een voorgeschakelde stap voor de slibgisting om vergaande afbraak van slib, meer biogas en een verbeterde slibontwatering te bewerkstelligen.

De afgelopen jaren zijn in diverse landen thermische drukhydrolyse installaties gerealiseerd. De processen worden daarbij altijd uitgevoerd in batches. De TurboTec® installatie die in opdracht van Waterschapsbedrijf Limburg (WBL) is gerealiseerd op rwzi Venlo, is de eerste installatie ter wereld die continue thermische drukhydrolyse op praktijkschaal mogelijk maakt. Dit artikel gaat over de eerste resultaten.

Efficiëntere vergisting dankzij thermische drukhydrolyse

Doorgaans bestaat de verwerking van slib uit de volgende stappen: indikking, vergisting, eindontwatering. Tijdens de vergisting wordt een deel van het organische materiaal in het slib afgebroken en omgezet in biogas. Hierdoor neemt de hoeveelheid af te voeren organisch materiaal af. In de eindontwatering kan, door het realiseren van een zo hoog mogelijk gehalte droge stof, het eindvolume verder worden beperkt.

Thermische drukhydrolyse houdt in dat bij hoge druk en hoge temperatuur het slib wordt ontsloten, zodat bacteriën het organische materiaal nog verder kunnen afbreken. In het verleden zijn door STOWA ook andere ontsluitingstechnieken onderzocht, zoals ultrasone en hydrodynamische desintegratie. Deze bleken echter geen of onvoldoende slibontsluiting te realiseren [1]. Voor thermische drukhydrolyse is zowel in labonderzoeken als op praktijkschaal dit effect overduidelijk wel aangetoond.

Thermische drukhydrolyse leidt niet alleen tot ontsluiting van het slib, maar ook tot een sterke verlaging van de viscositeit ervan. Door de snellere afbraak en de lagere viscositeit kan met hogere drogestofgehaltes worden gewerkt en neemt de verwerkingscapaciteit van het beschikbare vergistingsvolume toe.

In 2009 en 2010 heeft Sustec samen met Waterschapsbedrijf Limburg op semitechnische schaal onderzoek gedaan met het TurboTec® proces. Dit gebeurde op rwzi Venlo. Voor STOWA is onderzoek gedaan met slib van de rwzi Amersfoort en de rwzi Geesterambacht. In deze onderzoeken is veel kennis en ervaring opgedaan met de thermische drukhydrolyse van secundair zuiveringsslib als voorbehandeling voor de vergisting. Agentschap NL heeft deze ontwikkeling vanwege het innovatieve en duurzame karakter in de vorm van een EOS-Demo subsidie financieel ondersteund.

Kort samengevat werden de volgende resultaten behaald:

- verhoogde productie van biogas en verbeterde OS afbraak met circa 30%;

- verbetering van de eindontwatering van uitgegist slib tot meer dan 30% DS;

- verkorting van de verblijftijd in de vergisting tot 14 dagen;

- sterke afname van de viscositeit van het slib;

- het hydrolyseproces verloopt goed bij een slibvoorindikking van ongeveer 11% DS; bij verdere voorindikking treedt mogelijk ammoniaktoxiciteit op in de vergisting.

Deze resultaten laten zien dat thermische drukhydrolyse een interessant proces is om de vergisting efficiënter te laten verlopen. Door een betere benutting van het slibgistingsvolume wordt bovendien de centralisatie van de slibverwerking mogelijk.

De voordelen van een continu hydrolyseproces

De afgelopen jaren zijn diverse slibhydrolyse-installaties in verschillende landen gerealiseerd. Deze systemen werken allemaal met een batchprocesvoering. Het hydrolyseproces van Sustec dat continue hydrolyse mogelijk maakt, heeft een aantal voordelen boven deze batchprocesvoeringen.

Efficiëntie in bedrijfsmiddelen

Om te beginnen kent het continue proces geen wachttijden. Procesapparatuur wordt efficiënt ingezet en randapparatuur, waaronder pompen en stoomopwekkingsinstallaties, kunnen kleiner worden uitgelegd. Het systeem neemt minder ruimte in beslag en kan goedkoper worden opgeschaald dan installaties in batchprocessen.

Reductie warmtevraag

In batchgewijze systemen wordt energie bespaard door de stoom die ontstaat bij het aflaten van de druk opnieuw te gebruiken (‘flashen’). Deze flash-stoom brengt de warmte van het gehydrolyseerde slib over naar het nog te hydrolyseren slib. Een beperking van deze werkwijze is de mate waarin het behandelde slib kan worden afgekoeld. Door het aflaten tot atmosferische druk is dit altijd minimaal 100°C, terwijl het temperatuurtraject tussen hydrolysetemperatuur (140~165°C) en die 100°C niet volledig voor warmteterugwinning kan worden gebruikt.

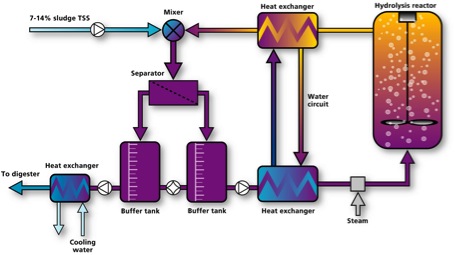

Het TurboTec® continue thermisch hydrolyseproces werkt anders. In dit proces wordt energie efficiënt teruggewonnen middels warmtewisselaars. Daarbij wordt water als tussenmedium gebruikt. Voordeel is dat op deze manier een groter deel van het temperatuurtraject tussen aanvoer- en hydrolyse-temperatuur beschikbaar is voor terugwinning (tegenstroomprincipe).

Behalve door warmteterugwinning, wordt de warmtevraag teruggebracht door het slib in te dikken en het volume van de slibstroom zo klein mogelijk te houden. Tijdens het indikken van het slib neemt de viscositeit toe. Dit veroorzaakt drukverliezen in de warmtewisselaars (WW) en een beperking van de warmteoverdracht. Beide beperkingen worden geminimaliseerd door te streven naar een combinatie van slibvoorindikking en temperatuurtrajecten waarbij de drukval beperkt is, de warmteoverdracht goed functioneert, maar de volumestroom toch zo klein mogelijk is. Dus bij een hoog percentage DS.

Sustec heeft dit dilemma weten op te lossen door een deel van de warmte terug te winnen in warmtewisselaars. Bovendien speelt het mengen en vervolgens weer scheiden van warm gehydrolyeerd slib en koud ingedikt slib een cruciale rol. Het zijn de eigenschappen van het slib die deze oplossing succesvol maken.

Gehydrolyseerd slib heeft een vele lagere viscositeit dan het ingedikte slib. Bij menging van de twee stromen vindt een zeer efficiënte vorm van warmteoverdracht plaats, terwijl het verschil in slibstructuur behouden blijft. Met een eenvoudige dynamische zeef worden vervolgens weer twee slibstromen verkregen. Dit levert het flowschema van afbeelding 1 op voor het innovatieve meng- en scheidingsproces van TurboTec®, waarvoor inmiddels patent is aangevraagd.

Afbeelding 1. Het TurboTec® continue thermische hydrolyseproces

Na de slibontmenging en de warmtetoevoer vanuit het afkoelende gehydrolyseerde slib, bedraagt de temperatuur van het slib 100 - 105°C. Voor de verdere temperatuurverhoging naar de hydrolysetemperatuur van 140°C is gekozen voor directe stoominjectie. Hiermee wordt voorkomen dat materiaal uit het slib op de wanden van warmtewisselaars aanbakt.

Aanvankelijk leidden ernstige vibraties en geluidsproductie (steam-hammer) tot uitval van temperatuur- en drukopnemers. In het uiteindelijke ontwerp is de stoominjectie en stoommenging goed afgestemd op het slib- en stoomvolume, de slibtemperatuur en de daarmee samenhangende viscositeit.

Drogestofgehaltes

De batch-hydrolysesystemen werken met drogestofgehaltes van ongeveer 16% DS, terwijl het continue TurboTec® proces wordt gevoed met een drogestofgehalte tussen 6 en 11%. Dit verschil wordt veroorzaakt door de wijze van voorindikking. Batchsystemen gebruiken in de regel decanteercentrifuges, terwijl voor het continue systeem bandfilters met eventueel een aanvullende perszone voldoende is. Beide systemen resulteren in karakteristieke verbruiken voor polymeer (pe) en elektriciteit in de voorontwatering en een karakteristiek stoomverbruik in de hydrolyse (tabel 1). Deze relaties zijn ook in afbeelding 2 weergegeven, als functie van het drogestofgehalte. Hierin staat tevens het specifieke werkgebied in percentage DS van de TurboTec® weergegeven [2,3,4].

Tabel 1. Specifieke operationele verbruiken batch-systemen vs. TurboTec®

Afbeelding 2. Relatie tussen DS-gehalte en het elektriciteits- en poly electrolyt (P.E.) verbruik in de voorontwatering en het stoomverbruik in de hydrolyse

Lagere operationele kosten

De verschillen in operationele kosten tussen batchsystemen en het continue TurboTec® proces zijn weergegeven in tabel 2, waarbij de volgende eenheidsprijzen zijn gebruikt: 0,09 €/kWh, 1,94 €/kg P.E. (poly electrolyt) actief en 20 €/ton stoom.

Tabel 2. Specifieke operationele kosten

Tabel 2 laat zien dat in vergelijking met het TurboTec® proces de operationele kosten voor een batchproces 63% of 25 €/ton DS hoger liggen. Bij verwerking van 7000 ton DS/jaar zoals in Venlo, betekent dit jaarlijks een verschil van € 175.000,-.

Praktijkinstallatie Venlo

In 2012 won Sustec samen met GMB de openbare aanbesteding van Waterschapsbedrijf Limburg. Zo werd de eerste Nederlandse praktijkinstallatie voor thermische drukhydrolyse gerealiseerd als onderdeel van de complete renovatie van de sliblijn op rwzi Venlo. De rwzi is nu omgeschakeld van het thermisch drogen van slib naar de thermische drukhydrolyse, het vergisten en het uiteindelijk ontwateren van het slib.

Afbeelding 3. Overzicht rwzi Venlo, slibgisting en TurboTec®

Foto rwzi Venlo: Peter Wijnands Photography.

De ultralaagbelaste actiefslibinstallatie in Venlo heeft een capaciteit van 300.000 TZV-I.E.’s (inwonerequivalent) en maakt gebruik van biologische defosfatering en stikstofverwijdering. De installatie heeft geen voorbezinking. De effluentwaarden liggen op ongeveer 5 mg/l N en 0,5 mg/l P. De jaarlijkse (secundaire) slibproductie bedraagt 5.400 ton DS. Tevens wordt op deze locatie 1600 ton DS extern slib aangevoerd: secundair slib van de rwzi Gennep en een gelijke hoeveelheid uitgegist slib van de rwzi Venray.

Een interessante voetnoot bij dit project is dat de bedrijfsvoering van de gehele sliblijn door één aannemer, in dit geval GMB, gedurende een lange periode zal worden verzorgd.

Ervaringen bij de opstart

Het ontwerp van de installatie was gebaseerd op uitgebreide lab- en proefinstallatietesten op diverse locaties, waarbij verschillende typen biomassa zijn onderzocht. Hoewel de resultaten van de proefinstallatie van 2009 veelbelovend waren, bleek na opschaling in 2012 dat de beoogde en verwachtte resultaten niet gehaald werden. Een aantal problemen deed zich voor:

• ernstige vibraties en waterslag (steam-hammer) bij de stoominjectie;

• hoge drukval over met name de opwarmende warmtewisselaars;

• lage warmteoverdracht in de warmtewisselaars (WW’s), waardoor de stoomvraag hoger was dan verwacht.

Aanpassingen aan de oorspronkelijke installatie

Aanvullend onderzoek van Sustec en GMB leidde tot verschillende aanpassingen in het ontwerp. De gewijzigde procesvoering werd vervolgens in Venlo getest op de praktijkinstallatie. De aanpassingen zouden moeten leiden tot vermindering van de drukval over de warmtewisselaars en tot een betere warmteoverdracht. De prestaties van de WW’s werden met succes geoptimaliseerd. Ook de dynamische zeving werd getest en geoptimaliseerd.

Praktijkresultaten uit Venlo

De resultaten van de aangepaste installatie leidden tot het besluit om over te gaan tot het definitief ombouwen van de installatie. De TurboTec® installatie was zes weken buiten bedrijf en werd eind maart 2014 weer opgestart.

Tijdens de ombouw hebben de twee gistingstanks geen voeding ontvangen en zijn ze ook niet verwarmd. De temperatuur was daardoor teruggelopen van 38°C naar 25°C. Desondanks bleek de opstart van de gisting snel te verlopen. In afbeelding 4 is het verloop van het aantal tonnen DS dat door de TurboTec® verwerkt werd, weergegeven vanaf het moment van her-ingebruikname. In dezelfde afbeelding is ook het patroon van de elektriciteitsproductie in kWh/week weergegeven.

Afbeelding 4. Overzicht productie TurboTec® na herstart

Uit afbeelding 4 blijkt dat binnen zes weken de nominale doorzet van 19 ton DS per dag werd bereikt. In de daarop volgende drie weken werd de capaciteit verder opgevoerd tot zelfs boven de maximale ontwerpcapaciteit van 26 ton DS/dag (180 ton DS/week). De hoge belasting in de laatste weken hangt samen met het verwerken van meer slib om het slibgehalte in de aeratietanks van de zuivering te verlagen. Dit had geen invloed op het functioneren van de TurboTec®.

Biogasproductie en afbraak van organische stof

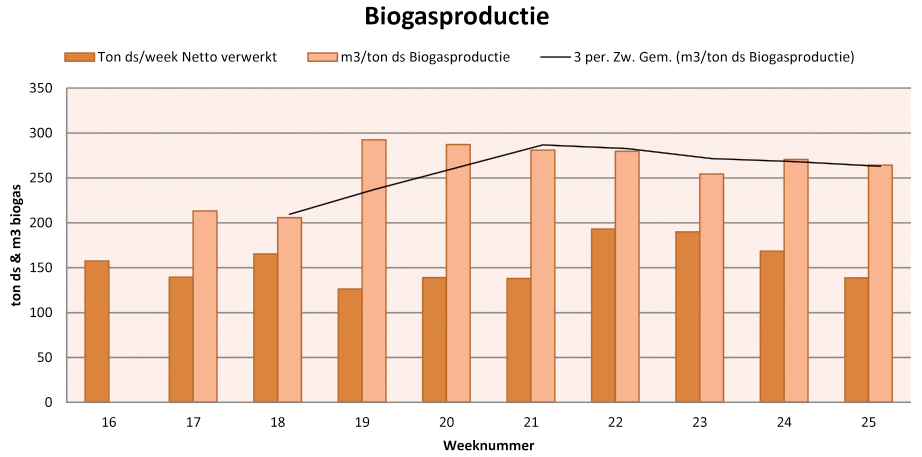

De periode na de herstart van de gisting is nog te kort om goede massabalansen over de gisting te kunnen opstellen. De biogasproductie over de weken 22, 23 en 24 laat zien dat de vergisting en de afbraak goed verlopen.

Tabel 3. Overzicht resultaten

Bij het beoordelen van gerealiseerde afbraakpercentages in tabel 3 moet rekening worden gehouden met het feit dat in Venlo alleen secundair slib wordt verwerkt. Daarnaast wordt een deel secundair en uitgegist slib van twee andere zuiveringen verwerkt. Een deel van het slib (11,4%) dat verwerkt wordt in de TurboTec® is dus al biologisch gestabiliseerd.

De resultaten van de eerste drie maanden na de herstart geven slechts een eerste indruk van het functioneren van de TurboTec®. Tijdens de eerdere testfasen zijn echter ook, onder verschillende hydrolyseprocescondities, vergistingsproeven uitgevoerd en vergeleken met de afbraak van het ruwe onbehandelde slib. In afbeelding 5 is een aantal van deze experimenten weergegeven.

Afbeelding 5. Biogasproductie bij verschillende procescondities (gemeten bij 38°C in batchtesten)

Legenda: 1.2 = 120°C, 1.4 = 140°C, 1.6 = 160°C

De gisting en de afbraak is bestudeerd bij de volgende hydrolysetemperaturen: 120, 140 en 160°C. In afbeelding 5 staan ook de resultaten van gehydroliyseerd slib (Hy) uit de praktijkinstallatie van Venlo en van het ruw slib (RS). Uit de resultaten van deze batchexperimenten kan worden geconcludeerd dat:

- een hydrolysetemperatuur van 140°C de hoogste biogasproductie geeft, verdere verhoging van de hydrolysetemperatuur leidt niet tot meer biogas;

- thermische hydrolyse resulteert in de batchtesten in tot 20% meer biogas dan vergisting van niet gehydrolyseerd slib (de blauwe lijn in afbeelding 5).

De vele biogasproductiemetingen op labschaal met het slib van Venlo variëren van 380 tot 420 m3/ton OSin, gemeten bij 38°C conform de schaal in afbeelding 5. Dit komt dit overeen met 330-370 Nm3/ton OSin. De waarde die nu in de praktijk in Venlo wordt gerealiseerd (tabel 3), valt binnen deze bandbreedte.

Het verloop van biogasproductie en specifieke biogasproductie is in afbeelding 6 aangegeven:

Afbeelding 6. Verwerkingscapaciteit per week, de biogasproductie per ton DS gevoed en het zwevend gemiddelde (Zw. Gem.) over 3 weken van die biogasproductie

Energiebalans

De stoom die gebruikt wordt in het TurboTec® proces om de gewenste hydrolyse temperatuur van 140°C te bereiken, kan in Venlo op twee manieren worden opgewekt:

- door middel van warmteterugwinning uit de rookgassen van de biogas-gestookte WKK-eenheden in een rookgasketel (RGK);

- door middel van een (nood)stoomgenerator (NSG) die zowel op biogas als op aardgas gedreven kan worden.

Doordat in Venlo alleen secundair slib wordt vergist is de specifieke biogasproductie niet hoog genoeg om alle benodigde stoom voor de TurboTec® via de rookgassen van de WKK te leveren. In de praktijk worden zowel de RGK als de NSG gebruikt.

In de beschouwde periode van week 22, 23 en 24 is het biogas voor beide doeleinden ingezet. In die periode is 134.800 Nm3 biogas geproduceerd en 186.700 kWh elektriciteit. Uitgaande van een rendement voor elektriciteitsopwekking van 30% (de eenheden draaien niet altijd op vollast) en een methaangehalte van 60%, volgt hieruit dat 77% voor de elektriciteitsopwekking is ingezet en 23% voor directe stoomproductie. In afbeelding 7 zijn de verschillende energiestromen weergegeven.

In afbeelding 7 is weergegeven dat 560 kWh of 760 kg/h aan stoom wordt geproduceerd ten behoeve van de TurboTec®. Met deze hoeveelheid stoom wordt gemiddeld 1,1 ton DS verwerkt, zodat het specifieke stoomverbruik 690 kg/ton DS is.

Bij een zuivering waar het te verwerken primaire slib eenderde is van de totale hoeveelheid slib, zal voldoende stoom uit de rookgassen van de WKK’s kunnen worden teruggewonnen voor een continue thermische hydrolyse.

Afbeelding 7. Energiebalans van TurboTec® Venlo in week 22, 23 en 24

Ontwateringsresultaat

Behalve het verhogen van de DS-afbraak en het produceren van meer biogas, is de verbetering van de eindontwatering een belangrijke reden om thermische hydrolyse toe te passen. Na de herstart van de TurboTec® is de ontwatering verbeterd.

Afbeelding 8. Verloop van het DS-gehalte bij eindontwatering in Venlo

In afbeelding 8 is het verloop van het DS-gehalte na eindontwatering weergegeven sinds de herstart voor de beide decanters. Decanter 1 is tot begin mei nog ingezet voor het rechtstreeks ontwateren van secundair slib tot ongeveer 22% DS. Daarna was de verwerkingscapaciteit van de TurboTec® voldoende om al het slib te hydrolyseren. In afbeelding 8 is duidelijk te zien dat de eindontwatering steeds beter werd. Het ontwerpniveau van ongeveer 30% DS werd bereikt. Inmiddels is gebleken dat door het vastleggen van het in de gisting vrijkomende fosfaat de ontwatering verder kan worden verbeterd tot 31 à 32% DS.

Concrete resultaten van het innovatietraject

De praktijkresultaten van de TurboTec® continue thermische drukhydrolyse zijn inmiddels in lijn met de ontwerpdoelstellingen:

- een verbeterde afbraak van organische stof in secundaire slib van 35%;

- een laag stoomverbruik van minder dan 800 kg/ton DS ten behoeve van de hydrolyse;

- in combinatie met de vergaande warmteterugwinning kan de benodigde voor-ontwatering beperkt blijven tot circa 11% DS. Hierdoor blijven de verbruiken voor elektriciteit en polymeer aanzienlijk lager dan bij een ontwatering tot 16 % of hoger;

- een DS-gehalte van 30% bij de eindontwatering;

- een hoge mate van flexibiliteit, waardoor ook een hoog aanbod van slib, bijvoorbeeld om het slibgehalte in de aeratiebassins te verlagen, verwerkt kan worden.

Deze combinatie van eigenschappen maakt het continue TurboTec® proces een rendabel proces voor thermische drukhydrolyse. Met de ervaringen van Venlo heeft het systeem zich op praktijkschaal bewezen.

Nationale en internationale vooruitzichten

De bouw van een tweede praktijkinstallatie is inmiddels vergevorderd. De opstart van deze installatie in Apeldoorn is gepland voor het najaar van 2014. De resultaten van de aanvullende proeven en testen in Venlo zijn gebruikt bij het ontwerp voor deze installatie.

Naast thermische drukhydrolyse wordt in Apeldoorn de terugwinning van fosfaat in de sliblijn gerealiseerd. Daarmee zal de slibverwerking substantieel verbeteren terwijl hardnekkige struvietproblemen in leidingen voorkomen worden. Afbeelding 9 geeft een indruk van de opstelling die in Apeldoorn gerealiseerd wordt. De installatie in Apeldoorn heeft een ontwerp-verwerkingscapaciteit van 13.000 ton DS/jaar.

Afbeelding 9. Overzichtstekening TurboTec® Apeldoorn, met rechtsvoor de hydrolysereactor, en de meng-scheidingsunit tussen de warmtewisselaarspakketten.

Voor de verdere toepassing van deze innovatieve TurboTec® installatie bestaat ook internationale belangstelling. Pilots zijn reeds uitgevoerd in Zwitserland en aanvragen hiervoor zijn ontvangen uit Frankrijk, Duitsland en Canada.

Conclusie

Sustec heeft met de opschaling en realisatie van de praktijk TurboTec® installatie in Venlo aangetoond dat de continue thermische drukhydrolyse van slib zowel technisch als economisch haalbaar is. Deze efficiënte voorbehandelingsmethode reduceert de verwerkingskosten en resulteert in meer groene energie.

Literatuur

- STOWA rapport 2008-10, Slibdesintegratie.

- Pook M., etal, 2013, Exploring the upper limits of THP at Chertsey STW, presentation at 18th Eur.Biosolids & Org.Res. Conf., November 2013 Manchester.

- Panter, K., H. Holte, P. Waleley, 2013, Challenges of developing small thermal hydrolysis and digestion projects, presentation at 18th Eur.Biosolids & Org.Res. Conf., November 2013 Manchester.

- Belshaw, D., R.M. Eddington, M. Jolly, 2013, Commisioning of United Utilities thermal hydrolysis digestion plant at Davyhulme waste water treatment works, presentation at 18th Eur.Biosolids & Org.Res. Conf., November 2013 Manchester.

Laatst gewijzigd 17/09/2014