Ondermaatse leveringsminuten vormen de voornaamste prestatie-indicator voor assetmanagement in de drinkwatersector. Met een nieuwe methodiek kan het falen op een productielocatie worden vertaald naar uitvalscenario's, waaruit deze OLM kan worden berekend.

Download hier de pdf van dit artikel

Geschreven door Ralph Beuken (KWR Water Research Institute), Peter Drolenga (Vitens) en Ron Jong (Waternet)

Het Drinkwaterbesluit stelt eisen om te waarborgen dat er altijd voldoende drinkwater van goede kwaliteit beschikbaar is. Om dit te waarborgen stellen drinkwaterbedrijven elke vier jaar een leveringsplan op, dat wordt beoordeeld door de Inspectie Leefomgeving en Transport. Een cruciaal onderdeel van dit leveringsplan is een beschrijving van de resultaten van een leveringszekerheidsanalyse. In deze analyse geeft het drinkwaterbedrijf aan hoe het systeem en de organisatie bestand zijn tegen verstoringen en wat de gevolgen zijn bij eventuele uitval.

De leveringszekerheidsanalyse heeft een belangrijke bijdrage geleverd aan een robuuste opzet van de drinkwatervoorziening in Nederland. De analyse is echter minder goed toepasbaar voor assetmanagementbeslissingen over ontwerp, onderhoud en vervanging van onderdelen van het drinkwatersysteem. Dit komt doordat er geen rekening wordt gehouden met de kans op uitval.

Daarmee is de leveringszekerheidsanalyse vooral een grofstoffelijke architectuurtoets van het drinkwatersysteem en kan ze niet worden beschouwd als een volwaardige risicoanalyse. Drinkwaterbedrijven hanteren daarom zwaardere bedrijfseisen en willen de mogelijke impact van het falen van een specifiek onderdeel (bijvoorbeeld een winput) kunnen uitdrukken in de impact op verbruikers, uitgedrukt in ondermaatse leveringsminuten (OLM). Deze OLM vormen de belangrijkste prestatie-indicator voor assetmanagement van drinkwaterbedrijven.

Het berekenen van ondermaatse leveringsminuten

Ondermaatse leveringsminuten (OLM) zijn een prestatie-indicator die het aantal minuten uitdrukt dat aansluitingen gedurende een bepaalde tijd onvoldoende druk hebben gehad als gevolg van een bepaalde gebeurtenis. In het geval van een storing (leidingbreuk of uitval van een productielocatie) wordt gesproken van ongeplande OLM.

Voor het uitvoeren van analyses kan geen gebruik gemaakt worden van geregistreerde gebeurtenissen, maar moeten de OLM worden berekend. Deze wordt bepaald door per uitvalscenario voor elke tijdstap in het leidingnetberekeningsprogramma het aantal administratieve aansluitingen op te tellen met een druk lager dan 50 kPa. Deze som wordt vervolgens gedeeld door het totaal aantal administratieve aansluitingen. Het resultaat is de zogenoemde berekende effect-OLM (OLM-BE), oftewel de berekende OLM bij een optredend uitvalscenario. De bekende OLM (OLM-B) wordt verkregen door de OLM-BE te vermenigvuldigen met de kans dat een specifiek uitvalscenario zich voordoet.

Gehanteerde methodiek

Beuken et al. (2022) beschrijven een methodiek die een combinatie is van twee expertises, namelijk reliability engineering en hydraulisch modelleren [1]. In het onderdeel reliability engineering zijn onderhoudsgegevens en expertdata over het faalgedrag van assets vertaald naar uitvalscenario’s voor een productielocatie.

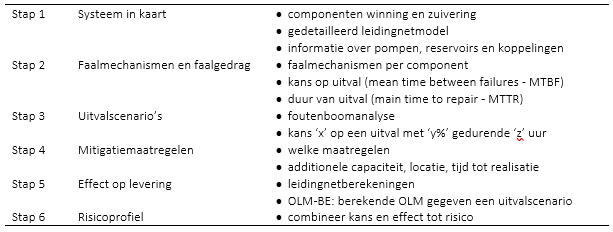

In het onderdeel hydraulische modellering wordt een leidingnetberekeningsmodel aangestuurd om geautomatiseerd een groot aantal verschillende scenario’s van de uitval van componenten, zoals winputten, zandfilters, pompen en reservoirs door te rekenen. Het model geeft een statistische beschrijving van de resultaten. Het resultaat is een berekende OLM. Er is een Python-script gemaakt om het open-source leidingnetberekeningsprogramma Epanet (versie 2.2) aan te sturen en de rekenresultaten te bewerken. De methodiek, die bestaat uit zes stappen, is weergegeven in tabel 1.

Tabel 1. Methodiek uitgewerkt in 6 stappen

Beschrijving onderzoeksgebied

De hierboven beschreven methodiek is toegepast op een voorzieningsgebied van Vitens. Dit gebied wordt gevoed vanuit één productielocatie die bestaat uit negen winputten, drie zandfilters, twee reinwaterreservoirs en zeven verschillende hogedrukpompen. Het voorzieningsgebied is opgedeeld in drie deelgebieden met elk hun eigen drukniveaus. Twee van deze gebieden worden direct vanuit de productielocatie gevoed. Het derde gebied wordt gevoed via een distributiereservoir. Deze derde drukzone bevat een koppeling met een aangrenzend voorzieningsgebied.

Afbeelding 1. Schematische weergave onderzoeksgebied

Toepassing van de methodiek

De eerste stap omvat het selecteren van het onderzoeksgebied bij Vitens. Belangrijkste criteria voor deze selectie waren een niet te complexe opzet, bij voorkeur met slechts één productielocatie, en de beschikbaarheid van een gekalibreerd leidingnetberekeningsmodel in Epanet, dat individuele aansluitingen bevat. Na selectie van het gebied (weergegeven in afbeelding 1) werden relevante gegevens verzameld van de belangrijkste componenten van de productielocatie. Van het leidingnet werden de verbruiken vastgesteld, alsmede de maatgevende rekenperiode (de periode met een piekverbruik, van 14 tot en met 18 juli 2018). Omdat wordt gerekend met situaties waarin zich een calamiteit voordoet, zal de voorraad van reservoirs worden aangesproken of zullen extra pompen worden ingeschakeld. Het is daarom van essentieel belang om pompen en reservoirs zo nauwkeurig mogelijk te modelleren.

In de tweede stap werd een inventarisatie gemaakt van faalmechanismen die tot volledige of gedeeltelijke uitval van de productielocatie kunnen leiden. Dit werd uitgevoerd door drie werksessies te organiseren met experts op het gebied van winputten, snelfilters, hogedrukpompen en reservoirs. In totaal namen twintig experts deel aan deze sessies, afkomstig van zeven drinkwaterbedrijven en KWR. In totaal werden 47 faalmechanismen geïdentificeerd (13 voor winputten, 14 voor snelfilters, 9 voor hogedrukpompen, 7 voor reservoirs en 3 voor de productielocatie in het algemeen). Vervolgens werd per faalmechanisme beoordeeld of dit daadwerkelijk tot uitval van de betreffende component kon leiden.

Dit bleek het geval te zijn voor 21 faalmechanismen. In gezamenlijk overleg en op basis van de asset registers van de bedrijven, is de faalkans bepaald voor elk faalmechanisme, uitgedrukt in mean time between failures (MTBF). Daarnaast werd per faalmechanisme de duur van de uitval bepaald tot het moment van herstel, uitgedrukt in de mean time to repair (MTTR). Hierbij werden twee MTTR-situaties beschouwd. De lange MTTR werd gebaseerd op ervaringen van experts en onder reguliere omstandigheden, waarbij reservemateriaal niet direct beschikbaar is. De korte MTTR werd vastgesteld in overleg met Vitens. Daarbij werd uitgegaan van calamiteuze omstandighedenm waarbij alles in het werk wordt gesteld om de storing zo snel mogelijk te verhelpen.

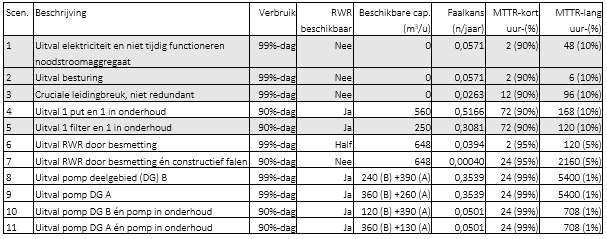

In de derde stap wordt het faalgedrag van de componenten omgezet in uitvalscenario’s. Tabel 2 toont de elf scenario’s met volledige of gedeeltelijke uitval van de productielocatie. Hierbij worden twee soorten uitvalscenario’s beschouwd. Allereerst scenario’s die optreden tijdens het piekverbruik, ook wel de 99%-dag genoemd, waarbij wordt aangenomen dat één component faalt. ‘99%-dag’ betekent dat 99% van de dagen een lager verbruik heeft dan deze dag.

Ten tweede zijn er scenario’s die zich voordoen bij regulier verbruik, op de 90%-dag, waarbij wordt verondersteld dat één component faalt, terwijl een tweede in onderhoud is. Afhankelijk van het scenario zijn de reinwaterreservoirs al dan niet beschikbaar. Tabel 2 geeft de gehanteerde faalkans weer (inverse van de MTBF), de reparatietijd MTTR voor zowel lange als korte uitval en de aangenomen verdeling tussen een lange en korte reparatietijd.

Scenario 2 laat zich als volgt lezen: de uitval van de besturing van de productielocatie wordt beschouwd op een 99%-dag. In dit geval is het reinwaterreservoir niet inzetbaar en is de resterende zuiveringscapaciteit 0 m3/u. De kans dat dit optreedt is geschat op 0,0571 (eens per 17,5 jaar). De reparatietijd is voor deze situatie geschat op 2 uur bij calamiteuze omstandigheden (gewicht van 90%) en op 6 uur (gewicht van 10%) in de meest pessimistische situatie.

Tabel 2. De elf uitvalscenario’s, inclusief relevant verbruik, beschikbaarheid reinwaterreservoir (RWR), beschikbare capaciteit, bijbehorende faalkans en duur van de uitval

Stap 4 omvat het vaststellen van mitigatiemaatregelen, waarbij maatregelen uit het Leveringsplan zijn overgenomen, zoals het inschakelen van pompen van een nabijgelegen productielocatie en het handmatig openen van afsluiters. Hierbij is aangenomen dat alle maatregelen binnen twee uur worden uitgevoerd.

In stap 5 worden de uitvalscenario’s vertaald naar randvoorwaarden voor leidingnetberekeningen. Slechts in vier scenario’s leidt dit tot onderbreking van de levering. Deze scenario’s betreffen volledige uitval van de productielocatie of uitval van één van de drie filters, waarbij een ander filter in onderhoud is.Voor de overige uitvalscenario’s blijft voldoende restcapaciteit beschikbaar, of is er genoeg capaciteit in het aanwezige distributiereservoir.

Afbeelding 2 toont de berekende OLM gedurende de rekenperiode. In dit scenario valt de productielocatie volledig uit voor 2 uur (90%) of 6 uur (10%) als gevolg van uitval van de besturing. Elke punt in de afbeelding representeert de berekende effectieve OLM bij een uitval die begint op dat uur. De gemiddelde berekende OLM voor scenario 2 bedraagt 27 minuten.

Afbeelding 2. Berekende effect-OLM voor scenario 2

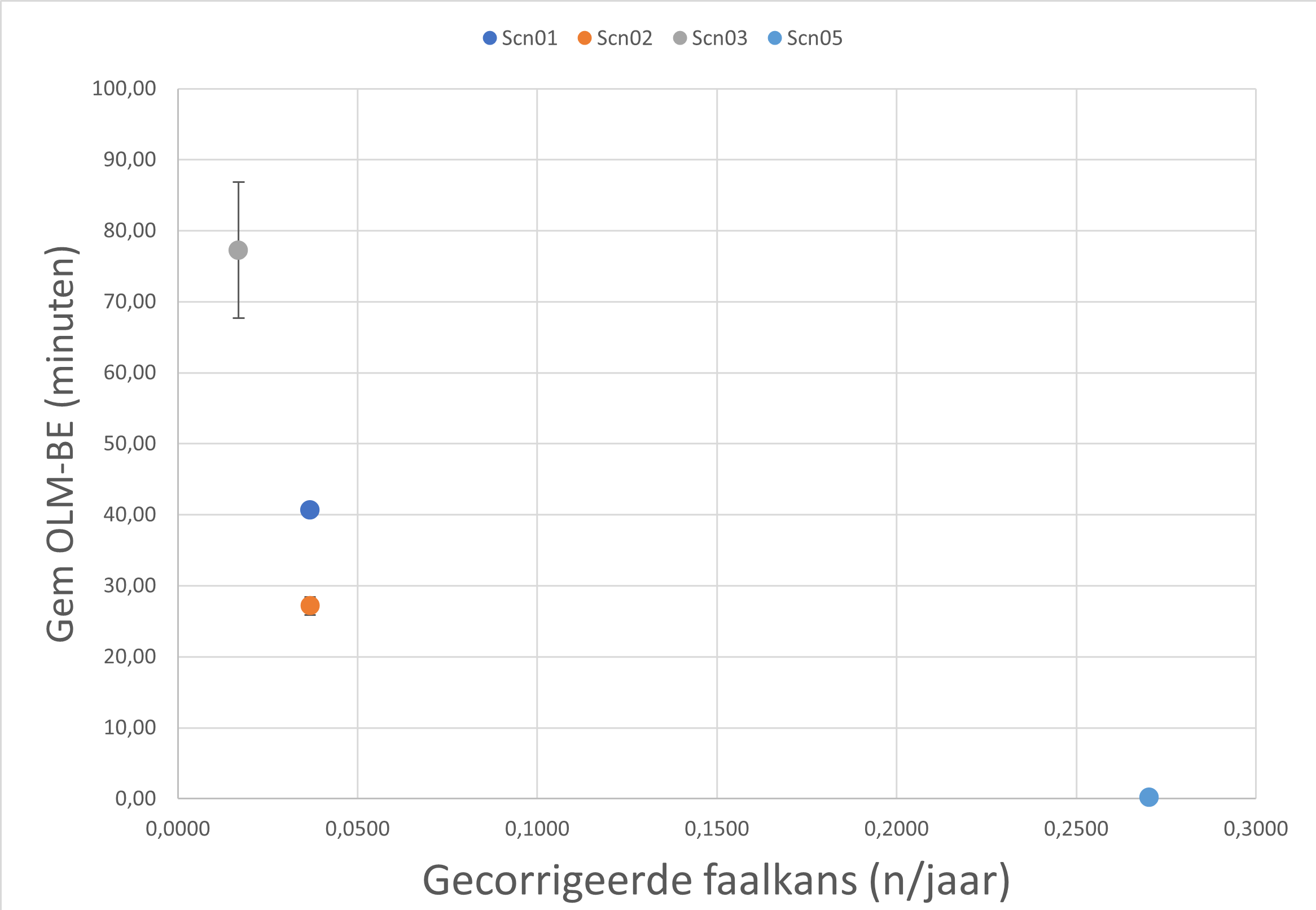

In stap 6 wordt een combinatie gemaakt van kans en effect. Aangezien de faalkans wordt berekend voor een periode van specifiek verbruik, wordt deze gecorrigeerd door de faalkans te delen door de piekfactor van die dag. In afbeelding 3 worden de risico's, uitgedrukt in termen van kans en effect, weergegeven voor de vier scenario’s. Zo heeft scenario 3 (een breuk in een cruciale en niet-redundante terreinleiding) een kleinere faalkans dan scenario 4 (uitval van een filter, waarbij een ander filter in onderhoud is), maar is het OLM-effect groter.

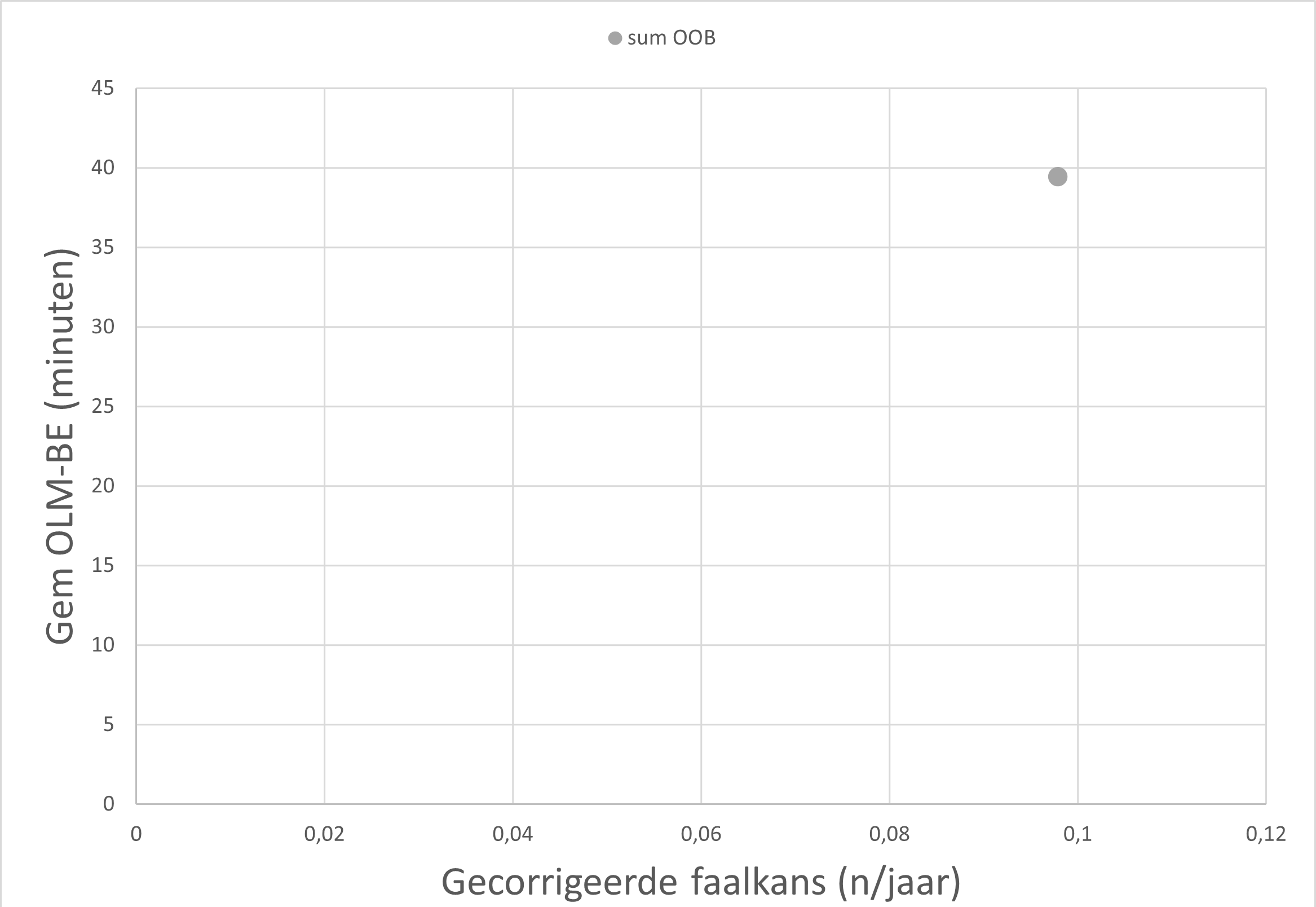

Afbeelding 4 telt de kansen en effecten van de verschillende scenario’s op tot een uiteindelijke risicoscore. Deze score betekent dat uitval voor de betreffende productielocatie en het bijbehorende voorzieningsgebied eens in de tien jaar (0,1) kan optreden, met een gemiddelde berekende effect-OLM van 40 minuten. Met andere woorden: de berekende OLM is 4 minuten. Deze berekende OLM, die volgens de OLM-systematiek wordt beschouwd als ongeplande OLM, kan bijvoorbeeld worden vergeleken met een berekende OLM als gevolg van leidingbreuken in het leidingnet.

Afbeelding 3. Gecorrigeerde faalkans en berekende effect-OLM voor de vier scenario’s

Afbeelding 4. Totale risicoscore

Op zichzelf heeft de berekende risicowaarde beperkte betekenis, maar deze kan nuttig zijn bij vergelijkende analyses. Door een zelfde analyse uit te voeren voor alle productielocaties, kunnen de meest risicovolle locaties worden geïdentificeerd. Bovendien is het mogelijk om 'wat-als'-analyses uit te voeren. Zo is bijvoorbeeld berekend dat het niet beschikbaar zijn van mitigatiemaatregelen leidt tot een toename van de berekende OLM met een factor 3,5. Het verhogen van de het maximumverbruik met een factor van 20% leidt tot een toename van de berekende OLM met een factor 4.

Relevantie voor drinkwaterbedrijven

De hier gepresenteerde methodiek voor het uitvoeren van een kwantitatieve risicoanalyse van het falen van een productielocatie en de impact op verbruikers is een verdere ontwikkeling van de leveringszekerheidsanalyse. Deze methodiek biedt inzicht in zowel de effecten als de kans van falen. Omdat het leidingnet en de productielocatie nauwgezet zijn gemodelleerd, zijn de resultaten realistisch en uitgedrukt als OLM, de belangrijkste assetmanagement-prestatie-indicator van drinkwaterbedrijven. Bij bredere toepassing van de methodiek is een vergelijking van de risico’s mogelijk van verschillende productielocaties.

Met behulp van deze methodiek kunnen drinkwaterbedrijven een directe relatie leggen tussen het falen van een component op een productielocatie en de mogelijke impact op de levering aan klanten. Door verschillende scenario’s, zoals het ontbreken van mitigatiemaatregelen of een verhoogde watervraag, door te rekenen, kan de impact hiervan op de OLM kwantitatief inzichtelijk worden gemaakt.

Het is mogelijk om voor een productielocatie díe componenten te identificeren die het hoogste risico op een leveringsonderbreking met zich meebrengen. Verder kunnen productielocaties onderling worden vergeleken, waardoor investeringen gerichter kunnen worden ingezet. Drinkwaterbedrijven zijn hiermee beter in staat assetmanagementbeslissingen over individuele assets te onderbouwen op basis van realistische situaties en scenario’s.

Opgemerkt wordt dat de methodiek is uitgewerkt in het kader van het Bedrijfstakonderzoek dat KWR uitvoert voor Nederlandse en Vlaamse drinkwaterbedrijven. Dit betekent dat de resultaten moeten worden gezien als een proof of principle. Bewerkingen, zoals in dit onderzoek uitgevoerd, zijn tijdsintensief. Er is veel aandacht uitgegaan naar het verzamelen en controleren van data van de productielocatie en het voorzieningsgebied, waaronder data over pompkarakteristieken en pompbesturingen.

Ook het verkrijgen van bruikbare expertmeningen vergt een forse inzet. Drinkwaterbedrijven hadden als wens om veroudering van componenten mee te nemen in de berekening, bijvoorbeeld door een toename vast te stellen van de faalfrequentie van filters. Omdat er hierover geen betrouwbare gegevens beschikbaar waren, zijn alle faalgegevens verkregen uit expertmeningen. Het vaststellen van algemene faalkansen (MTBF) bleek al zo lastig te zijn, dat de experts zich niet durfden te wagen aan het voorspellen van verouderingsgedrag.

Het uitvoeren van een analyse zoals hier beschreven geeft richting aan de inrichting van een productielocatie. Zo kan vanuit het oogpunt van leveringszekerheid worden nagegaan op welke onderdelen de redundantie afdoende is. Ook kan worden nagegaan welke onderdelen de grootste kans op uitval geven, waardoor onderbouwde prioriteiten kunnen worden gesteld aan onderhoud en dataverzameling.

| Samenvatting Ondermaatse leveringsminuten vormen de voornaamste prestatie-indicator voor assetmanagement in de drinkwatersector. Met een nieuwe methodiek kan het falen op een productielocatie worden vertaald naar uitvalscenario's, waaruit de OLM kan worden berekend. Dit is een verdere uitbreiding van de leveringszekerheidsanalyse, met daarin nu ook de kans op uitval. Drinkwaterbedrijven kunnen hiermee scenariostudies uitvoeren, assets met de hoogste kans op een leveringsonderbreking identificeren en verschillende productielocaties met elkaar vergelijken. Deze methode kan bijdragen aan een beter risicogestuurd beleid voor ontwerp, investeringen en onderhoud. Een effectieve implementatie van deze methode vereist wel meer kennis over het falen van componenten op productielocaties. |

REFERENTIES

1. Beuken, R., Jong, R., Quan, P. (2022). Impact van falen productielocatie op systeemprestatie. BTO 2022.047, KWR Water Research Institute, Nieuwegein.

2. Meerkerk, M.A., Geudens, P.J.J.G. (2021). OLM in de benchmark; Definities OLM en beschrijving spreadsheet OLM formulier.xlsm, PCD 20: 2021, KWR Water Research Institute, Nieuwegein, https://library.kwrwater.nl/publication/67321853/.

Als we verdroging aanpakken (let op: Nederland heeft daartoe een verplichting) kán inderdaad grondwateroverlast de kop opsteken. Je spreekt over ‘totale onbeheersbaarheid van de grondwaterkwantiteit’. Dat snap ik niet. De infiltraties zijn juist uitermate gecontroleerd, ook kwantitatief. Overlast en droogte op de flanken ontstaan zeer snel door overvloedige regen of juist het gebrek daaraan. Overlast door infiltraties in de hoge delen – als het al optreedt - ontstaat echter niet ‘over night’, dat duurt jaren. Als - en voor zover - infiltraties de oorzaak zijn, dreigende overlast kunnen we perfect monitoren en heel effectief bestrijden door het sturen van de infiltraties of door zeer lokaal grondwater te onttrekken. Dat maakt ook nog eens prima bronnen beschikbaar. Het waterbedrijf zou water moeten winnen waar overlast dreigt, bij voorkeur niet daar waar verdroging het gevolg is.